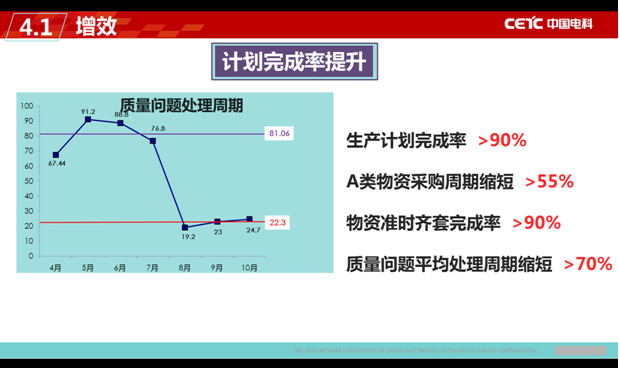

三级计划管理:研制项目生产计划完成率提升到97%

当前,全球正在掀起新一轮的工业革命浪潮,在“工业4.0”、“中国制造2025”的牵引下,国际化产业分工格局正在重塑。面对这一历史性机遇,国务院提出加快从制造大国向制造强国转变的方针,党的十九大提出 “以供给侧结构性改革为主线,坚持质量第一、效益优先,加快建设制造强国,加快发展先进制造业”的新要求,作为国防军工的中流砥柱,中国电科适时作出了大力发展智慧制造事业的规划。中国电科10所,近年来一直保持着较为高速的业务发展。然而,随着市场和经济产值的不断增加,原有相对粗放的生产管理模式逐渐体现出不能适应业务高速发展的态势:产品交付周期过长、制造成本不能降低、产品质量问题屡有发生、生产过程浪费严重。这些问题不解决,将严重制约10所未来的健康发展。

面对问题,10所领导班子开展多次调研和研讨,在中国电子劳动学会的帮助下,决定以“精益生产”为抓手,启动生产管理体系的变革。中国电科10所组建了由张宏军副所长为项目经理,天津大学专家强力支撑,业务部门全面参与的精益改善项目团队,聚焦“均衡计划”、“准时物流”、“工艺优化”、“现场改善”、“长效机制”等五大专题开展持续改善,切实提高了企业的生产管理水平。

生产计划模式的改善是实现精益生产“准时化”、“流动化”的关键。新的三级计划管理模式采用单件流、生产准备、插单管理、下架管理等管理举措,有效提升了生产计划的合理性和均衡性。

针对10所生产计划管理相对粗放、计划实际执行率不高的现状,为提升计划的协同性与匹配性,实现均衡生产,10所导入了丰田“拉动式”生产管理模式,形成了面向准时交付和产能均衡的三级计划管理模式:一级计划用于指导工作分解和均衡交付,二级计划用于指导多项目排序和资源分配,三级计划用于指导现场作业。通过新的三级计划管理模式的实施,研制项目生产计划完成率从55.71%提升到97%,批产项目生产计划完成率从76.47%提升到92.3%。

单件流:单件流作业模式是一种以需求为拉动,适时适量生产和在线零库存的作业模式。通过工艺和工步调整达成工序间的时间平衡,使每个工序耗时趋于一致,将产品的批量生产、批量流转改变为单件生产、单件流转,消除了工序间在制品和等待的浪费,以实现生产节拍同步、生产周期缩短、产品质量提高,转运消耗减少的目的。某相控阵天线采用了单件流生产模式后,人员由20人减少为11人,整机连续交付能力从90天缩短到15天。

准时物流:元器件类物资采购周期缩短了65.5%

兵马未动,粮草先行,采购、仓储与物流是实现准时化生产的重要前提。课题组通过采购并单作业、待验点整流化、库房合并、中转库与线边库建设、拉动式齐套等措施有效缩短了物流时间,为实现准时化生产提供了有力的保障。

物资采购作业由实时响应改变为集中并单采购,严格执行每周采购一次的作业模式,与改进前相比平均每月采购合同数减少了140余项,采购项减少了1200余项。加强了采购计划监控管理,采购效率得到有效提升,与2016年同比,元器件类物资采购周期缩短了65.5%。

物资库存管理模式由二级库存模式合并为统一库存模式,将前期分散在各部门的积压物资转变为全所统管的流动物资,改善了物资器材的可流动性。自2017年8月实施以来,减少积压物资910.3万元。

以往的入所复验分散在计量检测中心、物资处、质量处三个部门,物资到所后需要在三个部门间往返流动、重复清点,造成了大量的周转等待时间。课题组开展了待验、复验、入库的流程优化与改善工作,将三部门检验人员集中至物资待验现场联合办公,实施整流化的工作模式;建立了所区到西区定期运送机制,采用“定时不定量”的物资转运方式,确保了物资的及时入库,入库平均时间由31.5天缩短到3.3天。

将基于计划的“推式”齐套改为基于需求的“拉式”齐套,大幅减少了无效齐套作业。科研项目物资准时齐套率从73.68%提升到90.36%。

工艺优化:作业等待时间由10天缩短到1天

工艺改善是精益生产落地的重要保障。课题组开展了工艺路线优化、工艺基础数据优化、自动化设备应用和工装改善等工作,支撑了三级计划模式的改善,提升了生产效率。

通过工艺路线优化,将静态阻抗测试由调试工序前移到装配工序,消除了工序间不合格品的流入和返工,批生产板级产品的合格率达到100%;优化了二次下装工艺路线,调整了返修工作站的工艺布局,大幅度减少了装配和调试之间的往返转运,作业等待时间由10天缩短到1天。

以实做工时替代估工工时,建立了完整的实做工时数据库、动态产能评估模型、工序能力等数据库,使排产计划与实际更为接近,估工偏差小于20%。

设备应用及工装改善方面,采用自动粘片机和全自动键合机替代了手工作业,采用散料定位及装夹工装、SMP插座装配工装、清洗自动定时工装等措施,实现了散料自动化装配,减少了过程动作浪费,缩短了作业时间。通过上述一系列的工艺改善,微组装产线瓶颈工序作业时间缩短了55.7%,SMT产线的机贴效能提升了56.9%。

现场改善:批产类板级生产周期缩短了63.7%

生产现场管理是确保精益生产落地执行的重要环节。现场管理课题组通过产线平衡、自工序完结、目视化管理板等多种手段,使生产现场的作业与管理更加有序,工作效率得到提升。

自工序完结是通过作业人员自主检测替代以往的专检人员检测,从而减少 “专检”环节的产品周转和过程等待时间。制造车间通过实施自工序完结,在严格保证产品质量的前提下,批产类板级和整机产品生产周期分别缩短了63.7%和47.1%;研制类板级和整机产品生产周期分别缩短了55.1%和62.8%。

生产现场执行了晨会制度,实施了目视化管理,设立了现场顺序货店,配置了“检验呼叫系统”,加强了5S管理,生产现场的状态更加透明,作业效率得到较大提升;建立了生产现场问题快速处理机制,异常问题处理周期缩短了85%,TOP3问题数平均每两月降低了50%。

长效机制:实现了“降本、提质、增效”的阶段性目标

员工能力提升是精益生产得以贯彻实施的重要基础。根据精益生产推进节奏,10所邀请了业界知名专家开展了“现金流经营与精益管理”、“JIT的转运•物流的改善”、“丰田项目管理”等系列培训,普及了精益生产相关知识,增强了员工对精益生产的认识;开展了合理化建议活动,促进了一线员工参与精益生产的主动性和积极性;设立了技能道场,开展了多能工培养,实现了员工的“一专多能”;利用大师工作室技能人才培养新模式,将生产技术攻关、新技术应用与人才培养有机结合,带动出一批业务精、水平高的新型技能人才,不断在国内外各类技能大赛中斩获殊荣;开展了精益生产的系列宣传活动,营造了良好的文化氛围,精益生产文化得到了普遍认同,精益改善意识已深入人心。

在所领导班子的带领下,在项目组全体成员的共同努力下,经过两年的持续改善,10所生产管理体系初见成效:全流程、全要素的精益生产模式逐步成形,现场管理逐步规范,基础数据逐步建立,生产周期逐步缩短,实现了“降本、提质、增效”的阶段性目标。

成绩属于过去!精益生产是一条不断追求卓越的持续之路,改革永远在路上!在民族复兴、国家崛起的大势下,面对强国强军的时代要求,10所人将“不忘初心、牢记使命”,全面贯彻十九大党的强军思想和战略方针,以更好的产品、更优的服务、更高的效率,服务国防、回报社会,把10所打造成为党和人民可以信赖、可以依靠的“大国重器”!